轮式铁轨在线探伤技术突破:苏州德斯森的智能化实践

轮式铁轨在线探伤车作为铁路安全运维的核心装备,需在高速运行中同步完成钢轨表面及亚表面缺 陷检测。传统探伤车依赖超 声波技术,但对浅表裂纹及疲劳损伤的灵敏度存在局限。苏州德斯森电子有限公司基于漏磁检测原理,结合多物理场 技术,推出全新一代轮式铁轨智能探伤系统,为高铁、重载铁路提供高可靠性检测方案。

技术突破:

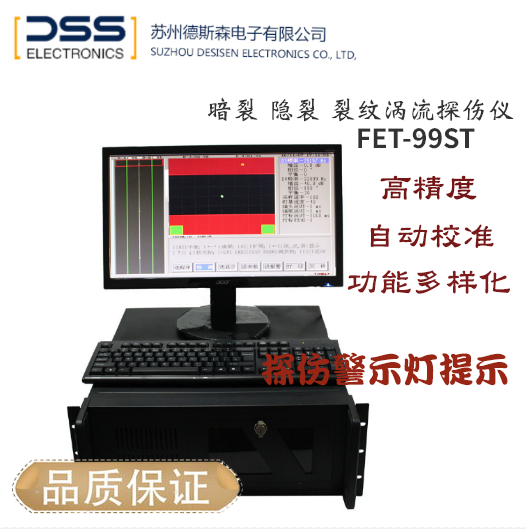

复合传感与动态补偿 德斯森 搭载磁屏 蔽式柔性探 头阵列,采用永磁体与电磁复合磁化技术,实现钢轨全断面0.1mm级缺 陷检测。其 磁通量补偿模块通过实时监测轮轨接触应力变化,动态调整磁化强度,在300km/h时速下仍能保持0.5mT的稳定磁场输出。针对钢轨表面氧化层干扰,系统配置多频涡流辅助探 头,通过信号叠加技术穿透2mm厚氧化膜,准确识别轨头横向裂纹。实验数据显示,该方案对Φ3mm平底孔当量缺 陷的检出率较传统超 声波探伤提升40%,误报率低于0.2%。

在数据采集环节,探伤车配备自适应滤波算法与边缘计算单元。当检测到异常信号时,系统通过卷积神经网络模型进行特征提取,10毫秒内完成缺 陷类型分类,并将结果同步上传至云端运维平台。某京沪高铁线路应用案例显示,该系统成功预警3处早期疲劳裂纹,较人工巡检提前14天发现潜在风险。 工业场景创新 针对重载铁路特殊工况,德斯森开发耐冲击探伤方案。其探 头组件采用钛合金减震结构,可承受30g加速度的机械振动,密封等级达IP68标准。

在山西某煤矿运输专线检测中,设备连续运行72小时无故障,准确识别出因重载导致的轨腰屈曲裂纹,缺 陷定位精度误差<±3cm。 为应对复杂地形,探伤车搭载三维地形感知系统。通过激光雷达与惯性导航模块构建轨道数字高程模型,自动调节探 头压力(50-200N可调),确保在轨面不平顺度≤5mm/10m的路段仍能保持稳定检测。该技术已应用于云贵高原铁路网,成功解决高海拔地区钢轨冷缩裂纹检测难题。 智能化运维 德斯森构建"检测-预警-决策" 平台,设备采集的探伤数据通过5G切片网络实时回传。基于数字孪生技术构建的虚拟轨道模型,可模拟缺 陷扩展趋势,为维修计划提供量化依据。某铁路局应用数据显示,该系统使钢轨维护响应时间缩短60%,年度维护成本降低2800万元。

作为国内轨道检测技术领军企业,德斯森产品通过IRIS国际铁路行业标准认证,出口至12个国家。其轮式探伤方案将漏磁检测灵敏度与智能算法 ,在提升检测效能的同时降低人工依赖,为智能铁路建设提供关键技术支撑。

普通会员

普通会员