承压设备质量管控体系与德斯森技术突破

承压设备质量直接影响能源设施安全性与经济性。苏州德斯森电子通过过程质量控制+智能决策支持双体系,构建全生命周期质量管控方案。

质量管控:

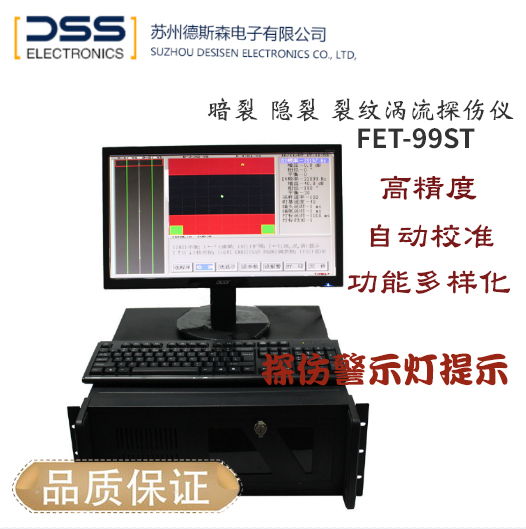

多 维度数据闭环 针对承压设备批次波动问题,德斯森开发SPC质量分析模块,实时监控缺 陷分布趋势。例如,某企业通过系统发现特定班次焊缝气孔率偏高,溯源发现是保护气体流量异常导致,2小时内完成工艺调整,避免批量不合格。 设备配备多参数校准系统,每小时自动检测探 头灵敏度(±0.3dB)、增益稳定性(±0.8%)等关键指标。在军工设备检测中,确保探伤结果可追溯,满足GJ B 9001C标准要求。

工艺优化:

缺 陷预防型制造 基于探伤大数据,德斯森提供工艺优化建议库。某企业应用显示,通过调整退火曲线(保温时间延长20%),设备内应力降低35%,裂纹发生率下降70%。系统支持DOE实验设计,快速定位工艺参数组合。 在设备端区加工环节,设备集成AI视觉定位系统,自动识别端面余高偏差(≥0.1mm),触发磨削单元进行修整。某生产线应用后,端区裂纹去除率从78%提升至99.5%,减少返工工时50%。

生 态构建:

产业链协同创新 德斯森联合科研院所建立承压设备探伤联合实验室,攻关超深井套管(长度12m)探伤难题。研发的阵列式涡流激励技术,突 破传 统检测限,为深海装备提供0.05mm级缺 陷检测能力。

普通会员

普通会员